Características y especificaciones: Acero AISI 420N

Los aceros inoxidables martensíticos pueden desarrollar una excelente combinación mecánica y dureza mediante un adecuado tratamiento térmico. Además de dúctil, resulta buena opción para conformado y otras operaciones de transformación. La composición química del AISI 420 N, permite alcanzar altas durezas y mejor resistencia al desgaste, por su alto contenido de nitrógeno y menor dureza respectivamente en su estado de suministro.

Composición química

| C | Si | Mn | P | S | Cr | N |

| 0,36 – 0,42 | ≤0,75 | ≤1,00 | ≤0,040 | ≤0,015 | 12,50 – 14,50 | 0,06 – 0,09 |

Aplicaciones

- Herramientas de corte

- Cuchillería de alta calidad

- Cubertería

- Moldes de inyección

- Moldes de compresión

- Moldes de soplado

- Moldes de hule

- Moldes de extrusión

- Moldes para vidrio

Características mecánicas en estado de recocido

| Rp0,2 |

| Rm |

| Alargamiento |

| Dureza |

| > 275 N/mm2 |

| máx. 700 N/mm2 |

| mín. 20% |

| máx. 235 HB |

Propiedades físicas

A 20º C presenta una densidad de 7,7 kg/dm3 y un calor específico de 460 J/kg.K

| 20ºC | 100ºC | 200ºC | 300ºC | 400ºC | 500ºC | |

|---|---|---|---|---|---|---|

| Módulo de elasticidad (GPa) | 215 | 212 | 205 | 200 | 190 | – |

| Coeficiente medio dilatación térmica entre 20ºC ( 10-6 x K-1 ) y | – | 10,5 | 11 | 11,5 | 12 | – |

| Conductividad térmica (W/m·K) | 30 | – | 31 | – | – | – |

| Resistividad eléctrica (Ω·mm2 /m) | 0,55 | – | – | – | – | – |

Mantenimiento superficial

Es imprescindible realizar periódicamente unas adecuadas prácticas de limpieza para conversar las superficies de forma indefinida y obtener las mejores prestaciones del acero inoxidable.

Para la correcta limpieza, se recomienda el empleo de agua y jabones de tipo neutro, aplicados con una bayeta o cepillo que no arañe al inoxidable.

Finalizar siempre la operación con un buen enjuagado con agua, para conseguir la completa eliminación del producto limpiador empleado.

Se deben evitar los productos clorados.

En caso de que sea imprescindible su uso, el contacto ha de ser mínimo y tiene que ir seguido por un abundante enjuagado de agua.

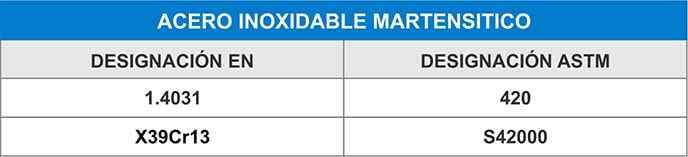

Especificaciones

Tratamiento térmico:

En estado recocido a una dureza máx. 235 HB, para facilitar el maquinado.

Un tratamiento térmico adecuado es necesario para desarrollar la resistencia a la corrosión y sus propiedades mecánicas.

Recocido herramientas templadas pueden ser recocidas mediante los siguientes procedimientos:

- A. Calentar a 870º C, normalizar, mantener 6 horas, enfriamiento en el horno a 15º C/hr máx. hasta 650ºC, enfriar al aire.

- B. Calentar a 870º C, normalizar, mantener 2 horas, enfriamiento a 700º C, mantener 4 a 6 horas, enfriar al aire. Dureza en estado recocido: Aprox. BHN 200/235.

Relevado de esfuerzos piezas recocidas: Calentar a 595-680º C, mantener 2 horas, dejar enfriar en aire quieto.

Piezas templadas: Calentar a 15-30º C debajo de la temperatura original de revenido, mantener 2 horas, dejar enfriar en aire quieto. Temple Precalentar: Calentar a 760-815º C, normalizar. Para herramientas con un diseño complejo o herramientas que tengan paredes delgadas y gruesas, se recomienda un primer precalentado a 540-680º C, antes del precalentado de 760-815º C.

Temple (Austenización): 1010-1050º C, normalizar, mantener a temperatura 30-45 minutos. temperaturas más altas de temple producen mayor dureza pero resulta con menor tenacidad.

Enfriamiento: Al aire o enfriamiento con presión positiva (2 bar mínimo) a menos de 50º C, o en sales o al aceite interrumpido a aprox. 540º C, enfriar al aire a menos de 50º C. Revenir inmediatamente.

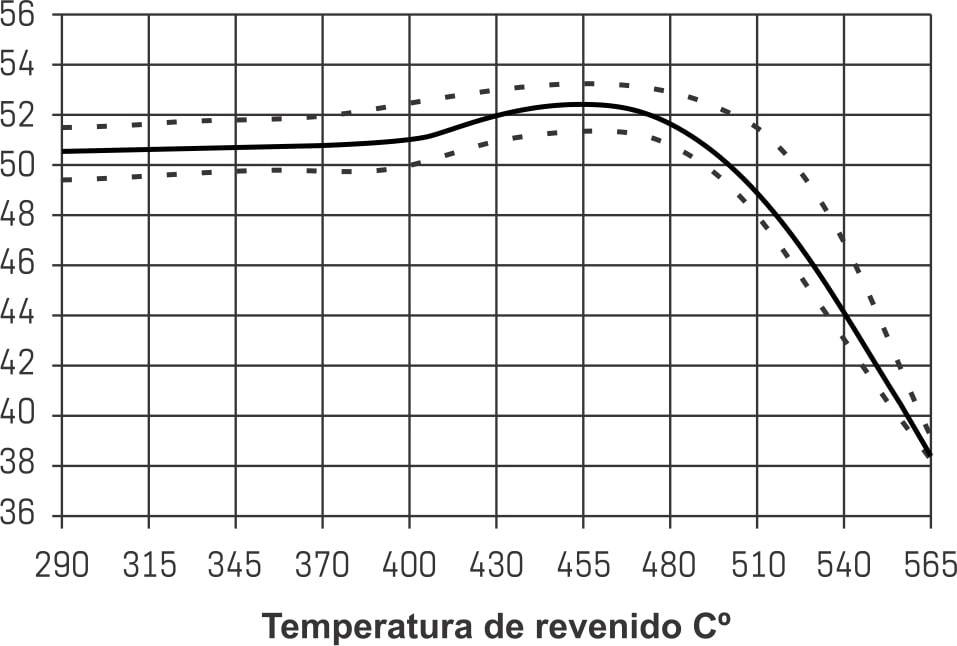

Revenido: Doble revenido a 200-425º C, mantener por 1 hora por cada pulgada de espesor, 2 horas mínimo cada revenido. Enfriar a 50º C entre revenidos.

NOTA: Revenir al rango de 425-540ºC no es recomendable.

Los aceros inoxidables martensíticos se vuelven frágiles y

baja su resistencia a la corrosión si son revenidos a estas temperaturas.

TRATAMIENTO TÉRMICO RECOMENDADO PARA CUCHILLERÍA

Templar: 1050º C. Se recomienda 1 hora por 25 milímetros de espesor (HRC 56/58). Para un espesor de 4 milímetros se recomienda un tiempo no menor a 10 minutos.

Enfriamiento: Al aire con presión positiva (2 bar mínimo)

Revenido: 200-300º C. Se recomienda 1 hora para 4 milímetros de espesor.

Dureza obtenida: HRC (52-54) Con grano chico

Soldadura: Usar electrodo tipo 420 para que el área soldada desarrolle propiedades mecánicas similares a AISI 420 templado.

PRECAUCIÓN: Antes de cualquier reparación por soldadura, todas las fisuras deben ser completamente removidas maquinando o rectificando. El precalentado y calentado posterior son críticos.

Piezas templadas: Precalentar a aprox. 30º C por debajo de la temperatura original de revenido y mantener esa temperatura durante el soldado. Dejar enfriar a 65º C una vez terminado de soldar. Revenir inmediatamente a 15-30º C por debajo de la temperatura original de revenido.

Piezas recocidas: Precalentar a 320-430º C y mantener arriba de 320º C durante el soldado. Volver a recocer inmediatamente y revenir a 650-760º C por 4 a 6 horas.